1.5.2 界面導電性能

采用圖1所示的裝置測試界面導電性能。其原理為:用兩張?zhí)技垔A在試片和兩個銅電極之間,通過恒電流儀提供1A的恒定電流。實驗過程中壓力通過電子萬能試驗機控制。通過MS 8215型精密萬用表測量銅電極兩端的電壓。

1.5.3 電化學測試

采用CHI 660c型電化學工作站進行電化學測試。實驗采用三電極兩回路體系:工作電極為試樣,輔助電極為鉑片,參比電極為飽和甘汞電極。電解液為質(zhì)量分數(shù)為3.5%的NaCl溶液。試樣露出10mm×10mm的面積,其他部分用環(huán)氧樹脂密封。

2 結果與討論

2.1 表面結構與微觀組織

圖2和圖3分別為純銅鍍銀后的XRD譜圖和EDS能譜分析結果。由圖2可知:鍍層為面心立方結構,其晶胞常數(shù)為4.086nm,衍射峰對應的晶面分為(111),(220),(311)面,鍍銀層的結晶在(111)面擇優(yōu)生長。XRD和EDS譜圖上均只有一個波峰存在,元素為銀。從能譜測定及純銅導電性提高上可以推斷出純銅表面的銀以單質(zhì)狀態(tài)存在,且鍍層純度較高。

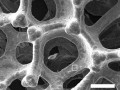

圖4為脈沖鍍銀層的微觀組織形貌。由圖4可知:脈沖鍍銀層結晶細致,晶粒圓滑,晶粒分布均勻。這是因為在脈寬時間(ton)內(nèi),電極能得到很高的電流密度,提高電極的電化學極化,使得銀的成核速率遠大于銀晶粒的生長速率,因而晶粒變細,分布變均勻;在關斷時間(toff)內(nèi),可使電極迅速恢復至原狀,消除濃差極化,且使吸附在陰極上的雜質(zhì)、氫氣泡等脫附,從而使得鍍層結晶更細致,孔隙率下降,改善了組織結構。

2.2 界面導電性能

圖5為脈沖鍍銀層與純銅的接觸電阻對比。由圖5可知:純銅在壓力為0~2.5MPa下的接觸電阻為20~570mΩ·cm2,而脈沖鍍銀層在相同的壓力下的接觸電阻只有4~45mΩ·cm2,改性后純銅的接觸電阻為改性前的8%~20%。這表明無氰脈沖鍍銀表面改性處理大大提高了純銅的界面導電性能。

2.3 耐蝕性

圖6為脈沖鍍銀層與純銅的極化曲線對比。由圖6可知:在質(zhì)量分數(shù)為3.5%的NaCl溶液中,純銅的自腐蝕電位為-0.3V,而脈沖鍍銀層的自腐蝕電位約為-0.2V,鍍后自腐蝕電位提高了約100mV。通過計算得到:脈沖鍍銀層的自腐蝕電流密度為8.27×10-8 A/cm2,而純銅的自腐蝕電流密度為8.95×10-7 A/cm2,脈沖鍍銀層的自腐蝕電流密度較純銅的降低了一個數(shù)量級。對比普通純銅可以看出:鍍銀層在陽極極化區(qū)出現(xiàn)鈍化區(qū),處于鈍態(tài)的鍍層具有很低的溶解速率,鍍層的腐蝕得到一定的緩解。從測試結果可以看出:經(jīng)過處理能提高試樣在質(zhì)量分數(shù)為3.5%的NaCl溶液中的自腐蝕電位,同時能降低自腐蝕電流密度,耐蝕性明顯提高。

3 結論

該工藝得到的鍍銀層結晶細致,晶粒圓滑,晶粒分布均勻。脈沖鍍銀層的界面接觸電阻為4~45mΩ·cm2,改性后純銅的接觸電阻為改性前的8%~20%。脈沖鍍銀層的自腐蝕電流密度為8.27×10-8 A/cm2,較純銅的降低了一個數(shù)量級。此外,無氰脈沖鍍銀節(jié)約成本,能大大減少對環(huán)境的污染。因此,無氰脈沖鍍銀表面改性可以作為銅防腐蝕的有效途徑。

參考文獻:略